Types de matériaux utilisés pour les buses de pulvérisation

Pourquoi le choix du matériau des buses de pulvérisation est-il important ?

Les matériaux utilisés pour les buses de pulvérisation varient considérablement. Certains matériaux sont très résistants aux produits chimiques, tandis que d’autres sont très résistants à la chaleur. Le choix du matériau de la buse peut avoir un impact significatif sur l’efficacité et la durée de vie de votre buse, en fonction de l’application. Il est donc important de vous informer sur les différentes options avant de choisir une buse.

Les types de matériaux utilisés :

-

Acier inoxydable

- Acier inoxydable moulé sous pression

- Acier inoxydable trempé

- Céramique

-

Plastique

- Laiton

- Aluminium

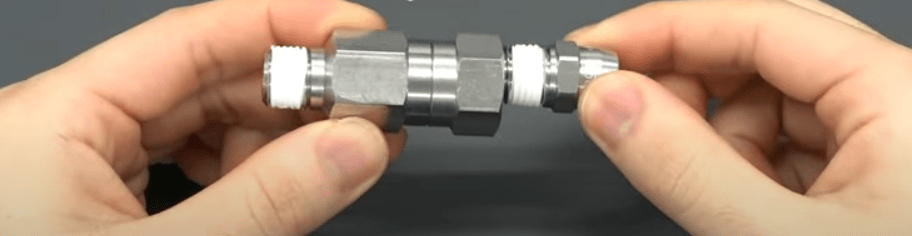

Acier inoxydable

L’acier inoxydable est un alliage de fer et de carbone, avec d’autres éléments tels que le chrome, le nickel, le molybdène, le vanadium et le titane. Les aciers inoxydables les plus couramment utilisés pour les buses de pulvérisation vont du 303 au 316L. L’acier inoxydable résiste aux températures élevées et peut supporter des températures comprises entre 400 ° et 800 °, selon le type et la durée d’exposition. L’acier inoxydable n’est toutefois pas très résistant à la corrosion et ne doit pas être utilisé en présence de certains produits chimiques.

Acier inoxydable moulé sous pression

L’acier inoxydable moulé sous pression est équivalent à l’acier inoxydable. La principale différence réside dans le fait qu’il est produit en série à l’aide d’un moule. Ce procédé est principalement utilisé pour la fabrication de buses de pulvérisation de grande taille.

Acier inoxydable trempé

L’acier inoxydable trempé présente une teneur en carbone plus élevée, ce qui lui permet de résister à des températures encore plus élevées. De plus, il est très résistant à l’usure et la durée de vie d’une buse est plus longue que celle d’une buse en acier inoxydable non trempé.

Laiton

Le laiton est plus résistant et plus léger que l’acier inoxydable. Les buses de pulvérisation en laiton présentent toutefois une résistance à l’usure légèrement inférieure à celle des buses en acier inoxydable.

Plastique

Les buses de pulvérisation en plastique sont économiques et présentent généralement une grande résistance aux produits chimiques, selon le type de plastique utilisé. Le plastique n’est toutefois pas adapté aux applications nécessitant des températures élevées.

Avec un orifice en céramique

La céramique est un matériau extrêmement solide et résistant à l’usure, idéal pour les buses de pulvérisation. Elle présente une grande résistance à la plupart des produits chimiques et conserve ses propriétés jusqu’à 1 400 °C. Pour en savoir plus sur les buses de pulvérisation en céramique, veuillez consulter cette page.

Aluminium

Les buses de pulvérisation en aluminium ne sont généralement pas utilisées dans les applications industrielles. En raison de la souplesse du matériau, leur résistance à l’usure n’est pas très élevée.

Résistance

Le choix du matériau déterminera le type de résistance et d'endurance. Les quatre types de résistance suivants sont les plus courants que vous pouvez rencontrer lors de l'utilisation de la buse dans des conditions de fonctionnement :

- Résistance à l'usure

- Résistance chimique

- Résistance à la chaleur

- Résistance à la pression

Résistance à l’usure

Les orifices des buses sont toujours soumis à l’abrasion, car ils sont constamment exposés à un flux de liquide à grande vitesse. Si un liquide en circulation contenant des boues est utilisé, leur usure sera plus rapide.

Buses à haute résistance à l’usure

La céramique d’alumine présente une dureté de 9 sur l’échelle de Mohs, ce qui est très proche de la dureté du diamant (10). Elle peut durer 20 à 30 fois plus longtemps que les buses en acier inoxydable et plusieurs centaines de fois plus longtemps que celles en laiton.

Résistance chimique

Lors de la pulvérisation de produits chimiques ou de l’utilisation de buses de pulvérisation dans un environnement corrosif, il est impératif d’utiliser des matériaux résistants aux produits chimiques. Dans le cas contraire, les buses de pulvérisation se corroderont plus rapidement. L’orifice en céramique présente une résistance chimique élevée et n’est affecté par pratiquement aucun acide ni produit chimique hautement corrosif, à l’exception de l’acide fluorhydrique et des liquides alcalins dont le pH est supérieur ou égal à 12.

Pour les applications où les adhésifs ou les matériaux métalliques (acier inoxydable) des corps de buses peuvent se corroder, nous recommandons notre buse CERTIIM® avec orifice en céramique inséré dans un corps en plastique technique moulé par injection. En plus des buses de pulvérisation fabriquées à partir des matériaux optionnels présentés dans ce catalogue, des buses dans d’autres matériaux spéciaux sont disponibles sur demande.

Résistance à la chaleur

La température que les buses de pulvérisation peuvent supporter varie en fonction du liquide et des conditions environnementales ambiantes. Des buses de pulvérisation fabriquées à partir de matériaux spéciaux sont disponibles pour une utilisation à haute température. Les buses CERJET® (buses avec orifice en céramique inséré) peuvent se fissurer si elles sont refroidies brusquement après avoir été exposées à des températures élevées (200 °C). Les buses en carbure de silicium peuvent supporter des températures plus élevées que les autres types de matériaux en raison de leur application et du type de liquide sélectionné. Veuillez également tenir compte de la résistance à la chaleur des adhésifs utilisés dans les assemblages de buses de pulvérisation.

Résistance à la pression

Les buses de pulvérisation sont soigneusement conçues pour résister aux pressions indiquées dans chaque tableau. Cependant, selon le fonctionnement du système, des coups de bélier peuvent entraîner des augmentations de pression trois à cinq fois supérieures à la pression de pulvérisation. Trois aspects importants doivent être pris en compte en matière de pression et de choix du matériau de la buse :

- la relation entre la taille des gouttelettes,

- la tension superficielle,

- et la viscosité du liquide pulvérisé.

Pour une utilisation sous haute pression, il est recommandé d’utiliser des buses métalliques plutôt que des buses en plastique.

Vous trouverez ci-dessous un aperçu des matériaux utilisés dans les buses de pulvérisation Ikeuchi. Le deuxième tableau présente un aperçu de la résistance chimique et thermique de chaque matériau.

.

Résistance chimique

Conséquences d'une buse usée

L’illustration montre l’augmentation du débit de chaque buse due à un orifice usé. La zone ombrée indique le débit de pulvérisation excédentaire d’une buse en acier inoxydable par rapport à la buse CERJET

Exemples

- Si le liquide pulvérisé est un produit chimique agricole, cela pourrait endommager les cultures en raison d’un débordement de liquide.

- Dans le nettoyage à haute pression, les buses usées entraînent une baisse de la pression de la pompe et une dégradation rapide de l’efficacité du nettoyage.

- En ce qui concerne la buse à jet plat, une usure accrue réduit l’angle de pulvérisation, tandis que la répartition du liquide pulvérisé devient inégale.

Veuillez tenir compte de la viscosité d’un liquide avant de sélectionner le matériau d’une buse. Certains matériaux peuvent être plus adaptés à un niveau de viscosité spécifique, ce qui contribue à maintenir et à prolonger la durée de vie de la buse.

À votre service

Articles connexes

Stay updated: Ikeuchi news & insights

« * » indique les champs nécessaires

Get expert advice:

contact us today

Would you like to know what Ikeuchi can do for your organization? We’re happy to discuss your needs and show how we can solve your challenges. You’ll receive a response from us within 24 hours!

« * » indique les champs nécessaires

Call us: +31 (0) 20 820 2175

- Global presence and experience

- The number 1 nozzle manufacturer in Japan

- Japanese Precision Technology

“High quality nozzles. Friendly and helpful customer service”

“With Ikeuchi spray nozzles we are able to save costs as we don’t need to replace them so often as before.”

“When it is about nozzle technology, IKEUCHI are the experts. We always highly appreciated their knowhow and their extremely wide range of nozzles, not to mention their unrivalled AKIMist humidifier”

“When it is about nozzle technology, IKEUCHI are the experts. ”